Связанные проекты

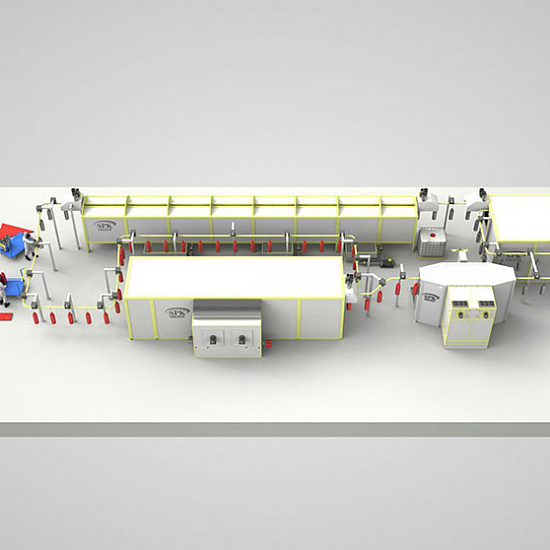

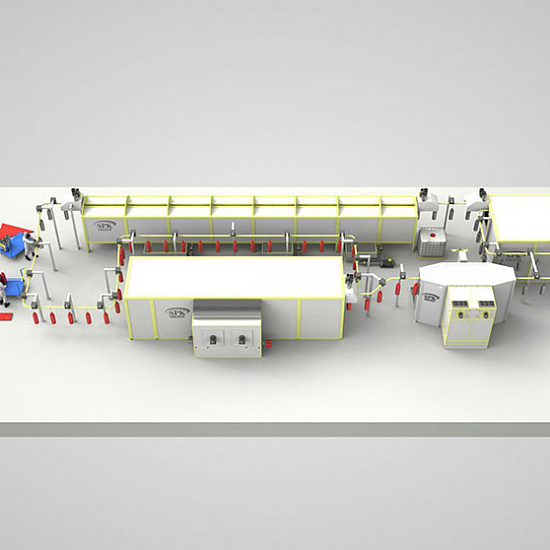

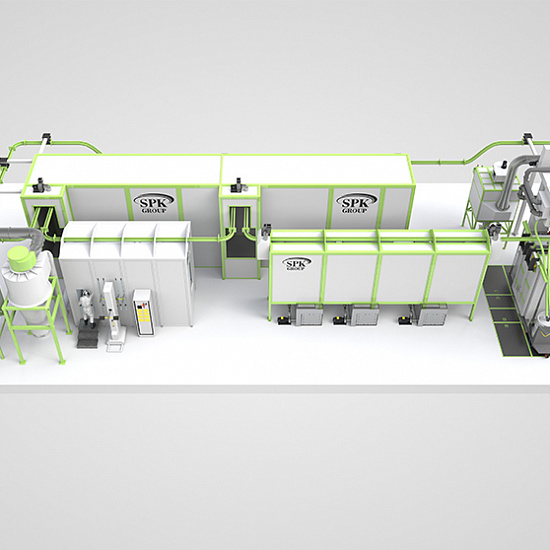

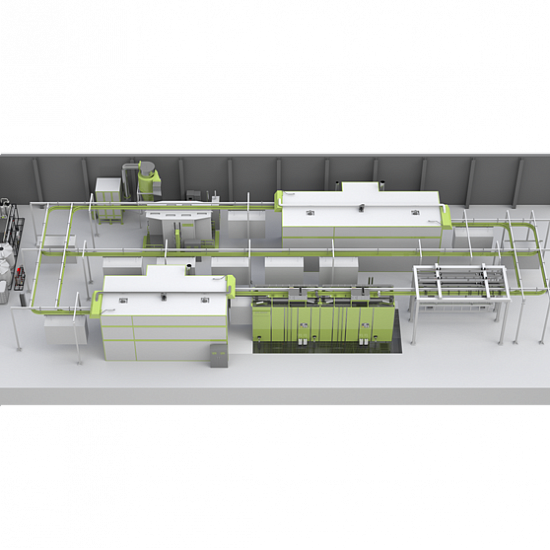

открыть Линия порошковой окраски SPK с ручной конвейерной системой для деталей сельхозтехники

Линия порошковой окраски SPK с ручной конвейерной системой для деталей сельхозтехники

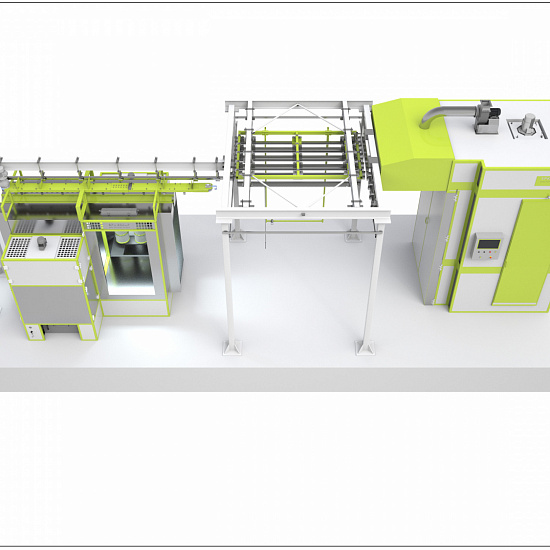

открыть Линия подготовки поверхности, порошковой окраски и сушки огнетушителей SPK

Линия подготовки поверхности, порошковой окраски и сушки огнетушителей SPK

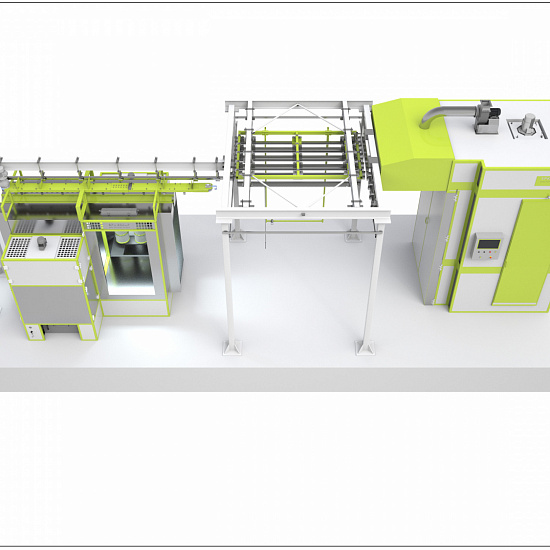

открыть Порошковая покрасочная линия SPK

Порошковая покрасочная линия SPK

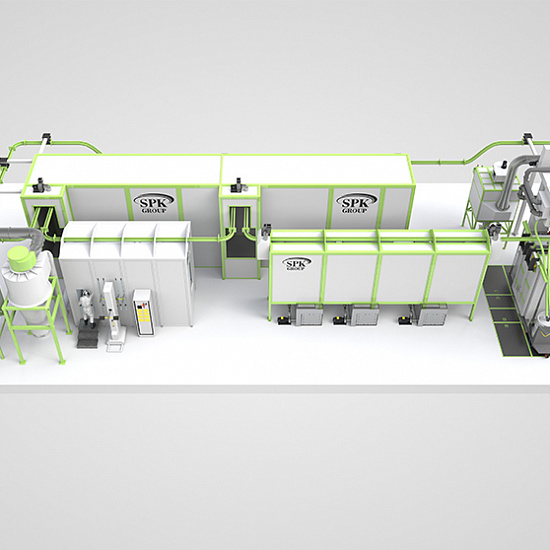

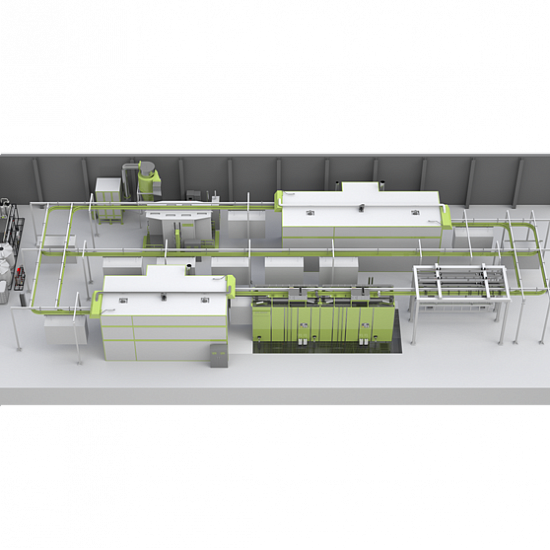

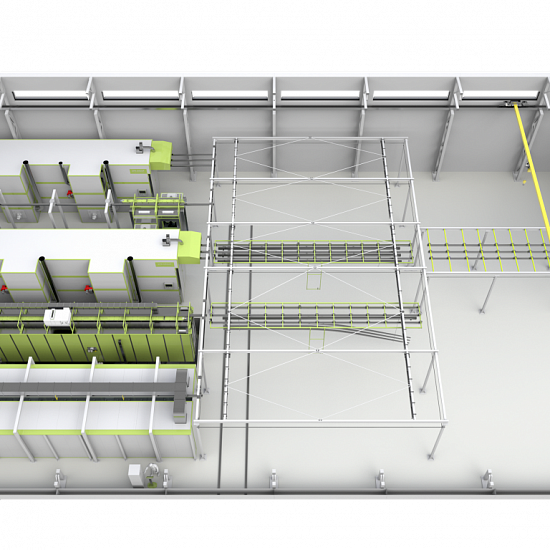

открыть Линия механической/химической подготовки поверхности и порошковой покраски SPK

Линия механической/химической подготовки поверхности и порошковой покраски SPK

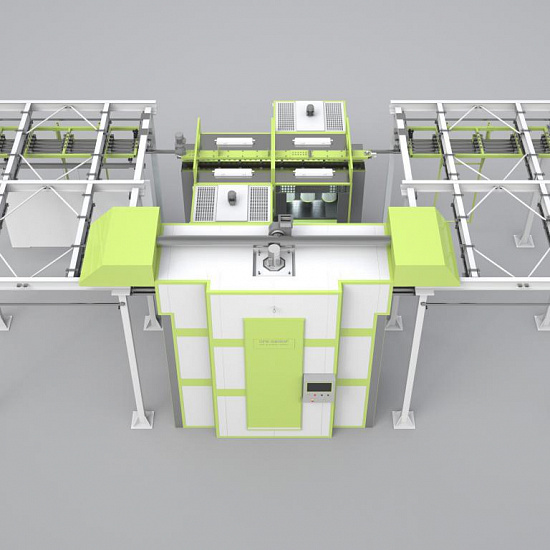

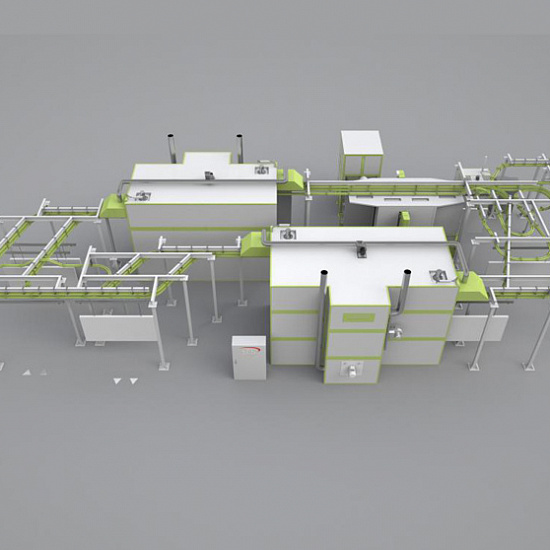

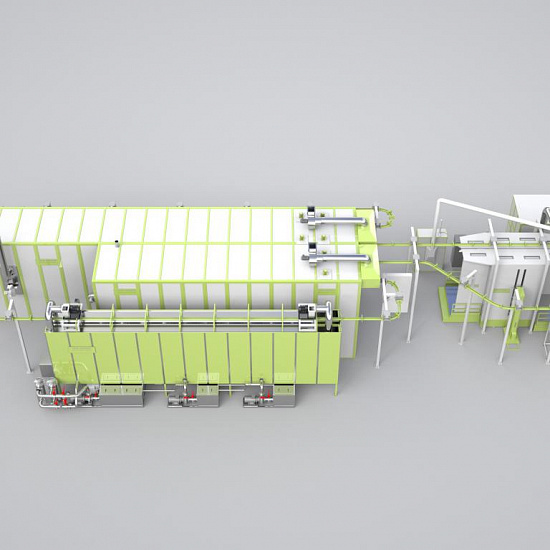

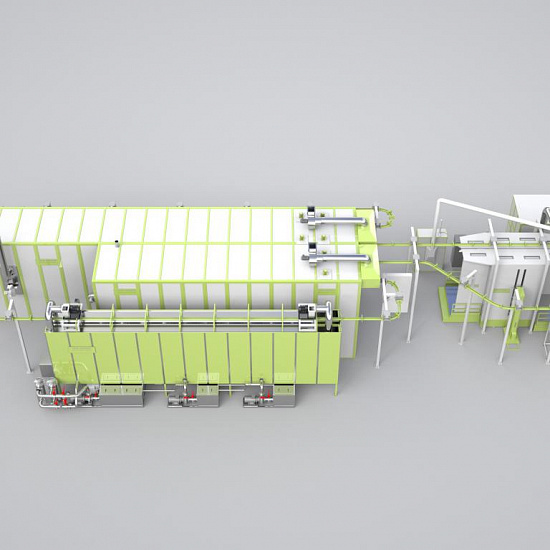

открыть Порошковая линия окраски для климатического оборудования и шкафов вентиляции SPK

Порошковая линия окраски для климатического оборудования и шкафов вентиляции SPK

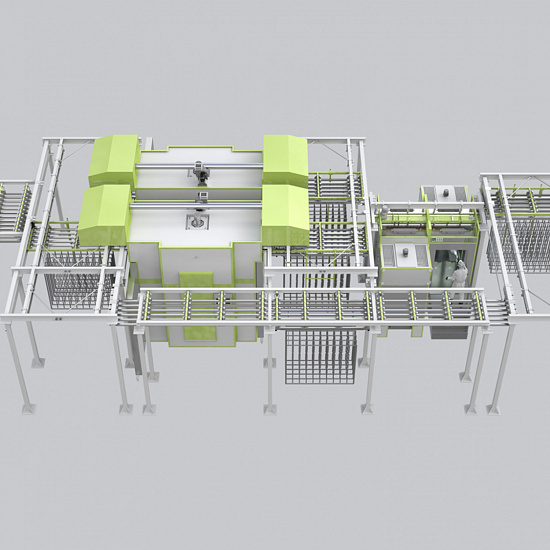

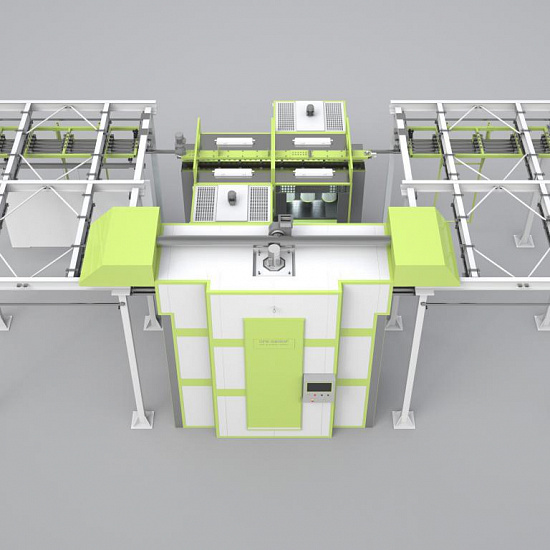

открыть Автоматическая линия окраски порошком климатического оборудования SPK

Автоматическая линия окраски порошком климатического оборудования SPK

открыть Окрасочная порошковая линия для дверей и шкафов SPK

Окрасочная порошковая линия для дверей и шкафов SPK

открыть Порошковая окрасочная линия SPK для продукции дорожного строительства

Порошковая окрасочная линия SPK для продукции дорожного строительства

открыть Линия SPK для порошкового окрашивания проволочных ограждений

Линия SPK для порошкового окрашивания проволочных ограждений

открыть Линия предварительного нагрева, порошковой окраски и полимеризации для шинопроводов SPK

Линия предварительного нагрева, порошковой окраски и полимеризации для шинопроводов SPK

открыть Порошковая линия окраски SPK для деталей вентиляционного оборудования

Порошковая линия окраски SPK для деталей вентиляционного оборудования

Нам доверяют

более 3000

клиентов

более 3000

клиентов