Линия порошковой окраски SPK с ручной конвейерной системой для деталей сельхозтехники

Цикл обработки включает в себя следующие этапы:

1. Завеска изделий на траверсу.

2. Подготовка поверхности:

- Обезжиривание и фосфатирование

- - стекание;

- - промывка технической водой;

- - стекание;

- - промывка деминерализованной водой;

- - стекание.

3. Сушка изделий.

4. Остывание изделий.

5. Нанесение порошковой краски

6. Полимеризация порошковой краски

7. Остывание изделий

8. Снятие изделий с траверсы.

Состав оборудования:

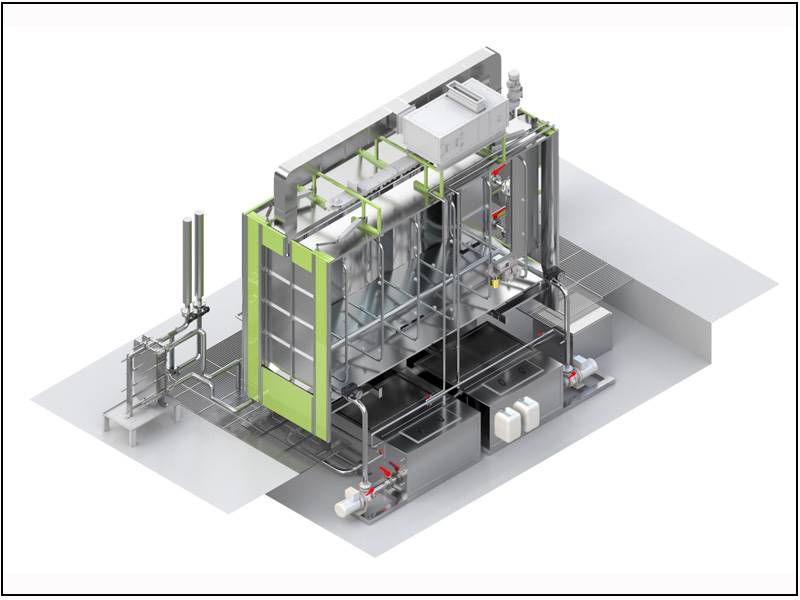

1. Агрегат химической подготовки поверхности (АХПП)

Модуль изготовлен из нержавеющей стали и представляет из себя сварную конструкцию. Модуль состоит из 3-х зон: обезжиривающий и фосфатирующий раствор, промывка технической водой и финальная зона промывки деминерализованной водой.

Деталь обрабатывается струйным методом.

Ванна имеют возможность подогрева от котельной через ПТО до заданной температуры. На входе и выходе предусмотрены двери для предотвращения выхода паров из внутреннего пространства тоннеля.

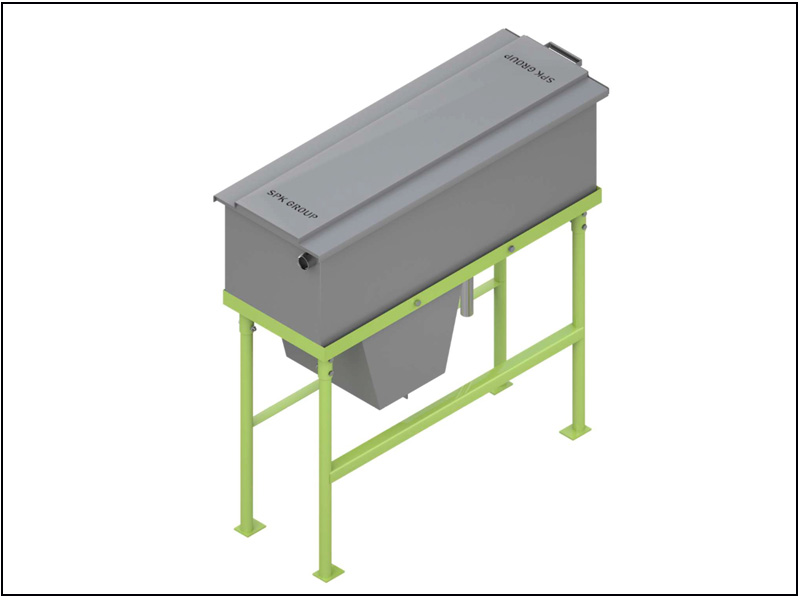

2. Маслоотделитель водно-масляный

Маслоотделитель служит для отделения загрязняющего масла от моющего раствора, обеспечивая более длительную работу ванну с заметными преимуществами в отношении затрат на функционирование установки благодаря снижению потребления продуктов для обработки поверхности и воды, с уменьшением частоты сервисного обслуживания. Работа установки основана на разнице плотности масла и раствора в отдельной емкости и использует химико-физические характеристики двух жидкостей.

Работа может быть непрерывной как в часы работы АХПП, так и в часы простоя.

3. Печь сушки

Габариты печи: 10900х2500х4850 мм. Температура – рабочая 120 град. С, максимальная – 140 град. С. Время сушки – 20 минут.

Принцип работы

- Печь сушки представляет из себя конструкцию из стали, изолированную со всех сторон каменной ватой толщиной 200 мм, пол 150.

- Конструкция печи обеспечивает изоляцию цехового пространства от высокотемпературных воздействий процессов сушки.

- Для максимальной минимизации тепловых потерь предусмотрены двери для акрытия транспортировочных проемов.

- Нагрев осуществляется горелкой прямым нагревом.

- Циркуляция воздуха обеспечивается при помощи вентилятора специального исполнения.

- Равномерность нагрева обеспечивается за счет регулируемого фальшьпола.

- Воздухообмен в печи предусмотрен комбинацией специального воздуховода и циркуляционного вентилятора.

- Поддержание температуры осуществляется за счет данных датчика PT-100, сканирующего данные подаваемого воздуха в воздуховод и обратной связи нагревательного элемента.

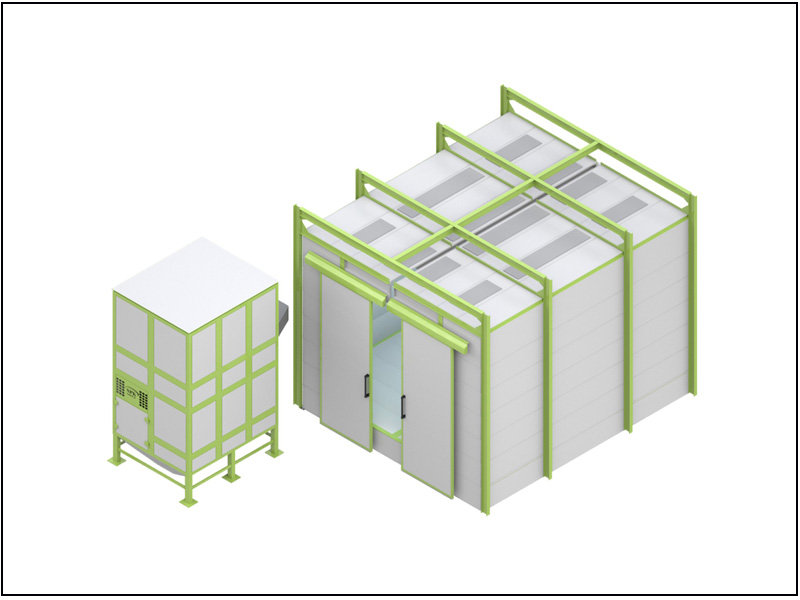

4. Камера нанесения порошковой краски

Камера обитаемого типа. Металлический корпус. Предусмотрен вытяжной блок с производительностью 16 тыс. м3 в ч каждый. 2 обдувочных пистолета.

5. Печь полимеризации

Рабочие значения температур: 180 град. С – рабочая, 220 – максимальная. Время полимеризации номинальное – 40 мин. Габариты печи – 10900х2500х4850 мм.

Печь полимеризации представляет из себя конструкцию из стали, изолированную со всех сторон каменной ватой толщиной 200 мм, пол 150.

- Конструкция печи обеспечивает изоляцию цехового пространства от высокотемпературных воздействий процессов сушки.

- Для максимальной минимизации тепловых потерь предусмотрены автоматизированные двери для закрытия транспортировочных проемов.

- Нагрев осуществляется горелкой косвенным нагревом.

- Циркуляция воздуха обеспечивается при помощи вентилятора специального исполнения.

- Равномерность нагрева обеспечивается за счет регулируемого фальшьпола.

- Воздухообмен в печи предусмотрен комбинацией специального воздуховода и циркуляционного вентилятора.

- Поддержание температуры осуществляется за счет данных датчика PT-100, сканирующего данные подаваемого воздуха в воздуховод и обратной связи нагревательного элемента.

6. Ручная транспортная система

Транспортная система обеспечивает перемещение изделий по циклу окраски без перевешивания, вручную.

Состоит из системы накопителей, по которым перемещается каретка с направляющими.

Изделия подвешиваются на траверсы, которые перемещаются по циклу окраски.

Общий порядок работы:

Изделия перекатываются из зоны подготовки в зону накопления перед окраской, окрашиваются поочередно и накапливаются на транспортной системе перед камерой полимеризации, полимеризуются, затем выкатываются из печи, в зону остывания и разгрузки.