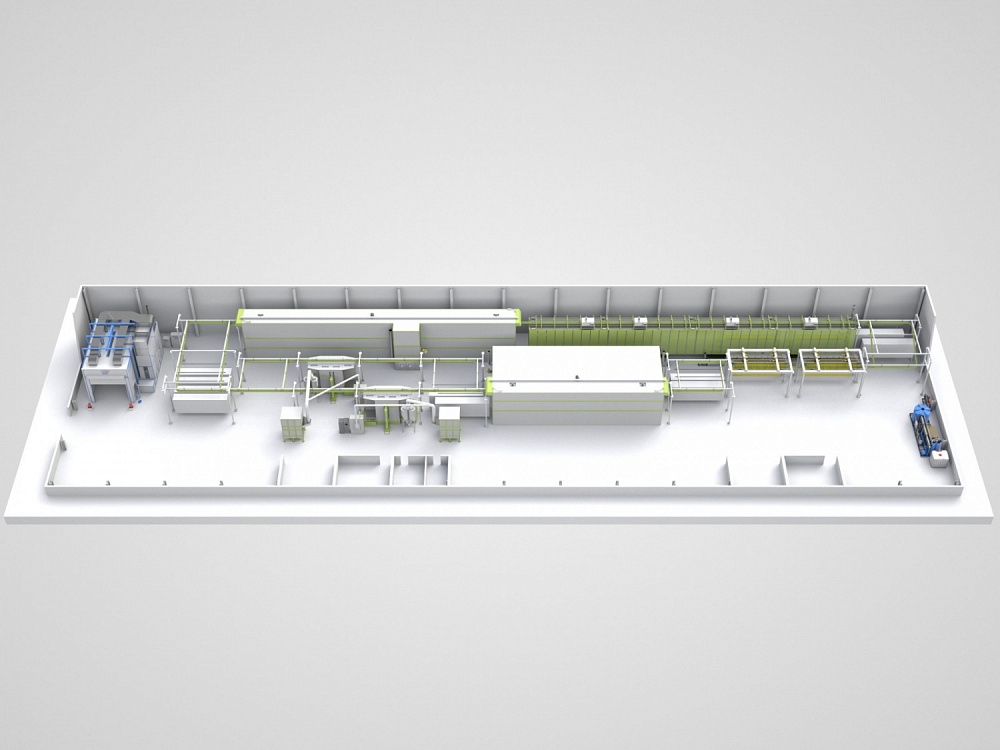

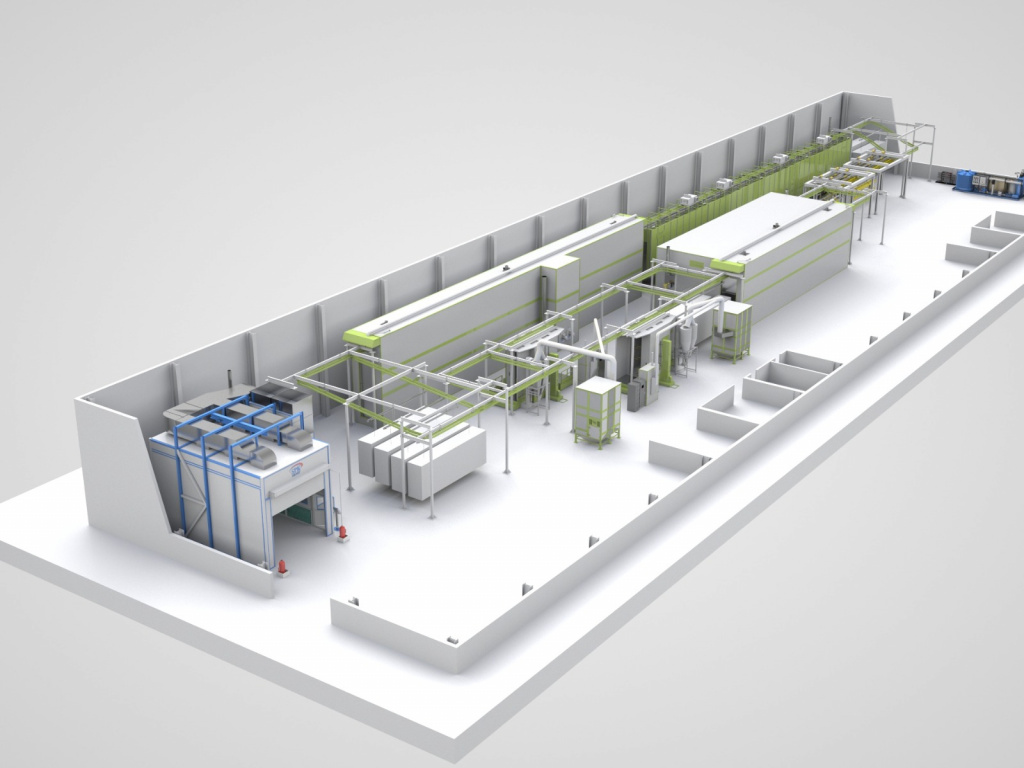

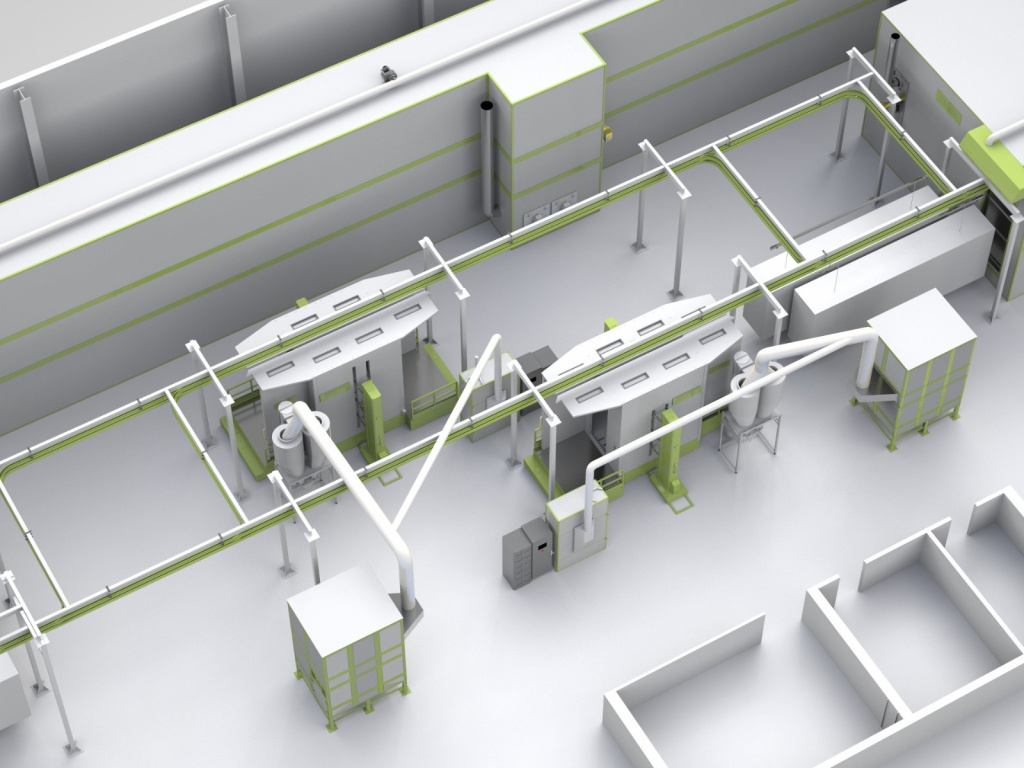

Линия порошковой окраски SPK-21.7.4

Линия производителя SPK-21.7.4 предназначена для нанесения на изделия красящего порошкового состава и формирования на его основе качественного износостойкого покрытия разного цвета.

Линия представляет из себя сочетание независимых зон обработки изделий и соединяющего зоны транспортного участка повышенной прочности и износостойкости.

Зона окрашивания/сушки SPKP — 6.4.3:

-

установлена камера, в которой на изделия наносится красящий состав и производится сушка-полимеризация путём нагрева нанесённого слоя;

-

равномерный поток воздуха в камере поступает сверху вниз, обеспечивая качественное нанесения красящего состава. Воздух предварительно очищается и подогревается;

-

реализован сухой способ очистки воздуха, дополнительные очистные системы не требуются.

Зона быстрой смены цвета:

-

обеспечивает локализацию красящего вещества при нанесении на изделия, сбор осыпавшегося порошка и его рекуперацию;

-

три уровня фильтров обеспечивают класс очистки F8;

-

циклонный фильтр позволяет собрать в среднем 94-96 % порошка;

-

картриджный фильтр в вентиляционной установке;

-

фильтр окончательной очистки в вентиляционной установке;

-

частотно-управляемые вентиляторы и система контроля давления обеспечивают поддержание постоянного стабильного расхода вытяжки;

-

автоматизированные системы контроля — фильтров, давления, устройств-потребителей воздуха;

-

вывод данных на централизованную панель, для потребителей воздуха есть отдельная панель управления.

Зона отверждения (полимеризации):

-

установлена камера печи отверждения (полимеризации). Отверждение покрытия производится за счет выдержки изделия при температуре 160—210 °C;

-

режим устанавливает оператор с панели управления;

-

система фальш покрытий внутренней поверхности камеры;

-

регулировка работы газовой горелки;

-

частотно-управляемые вентиляторы;

-

равномерное распределение температуры в камере для получения качественного покрытия;

-

принудительная вытяжка через зонты вентиляционной системы.

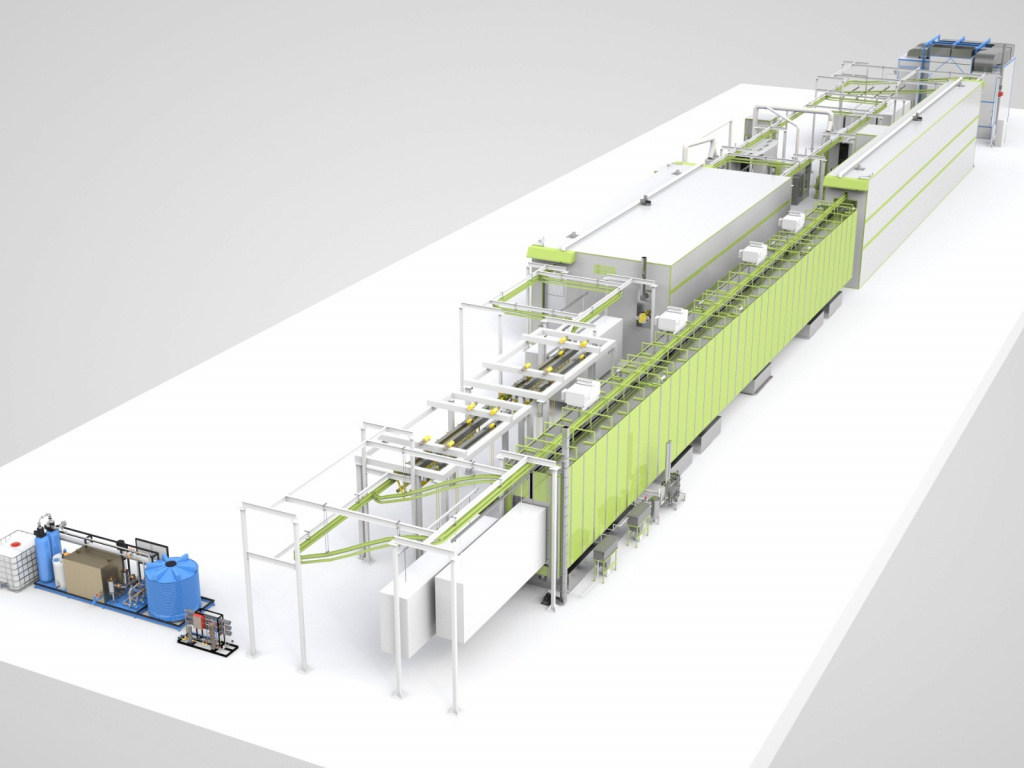

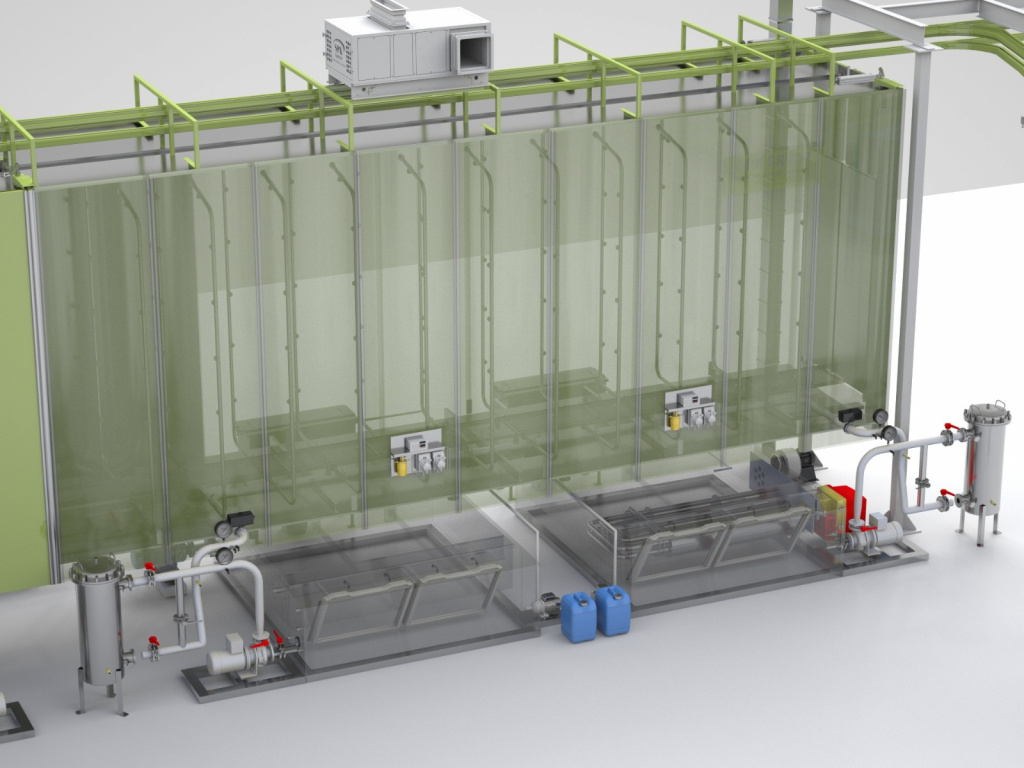

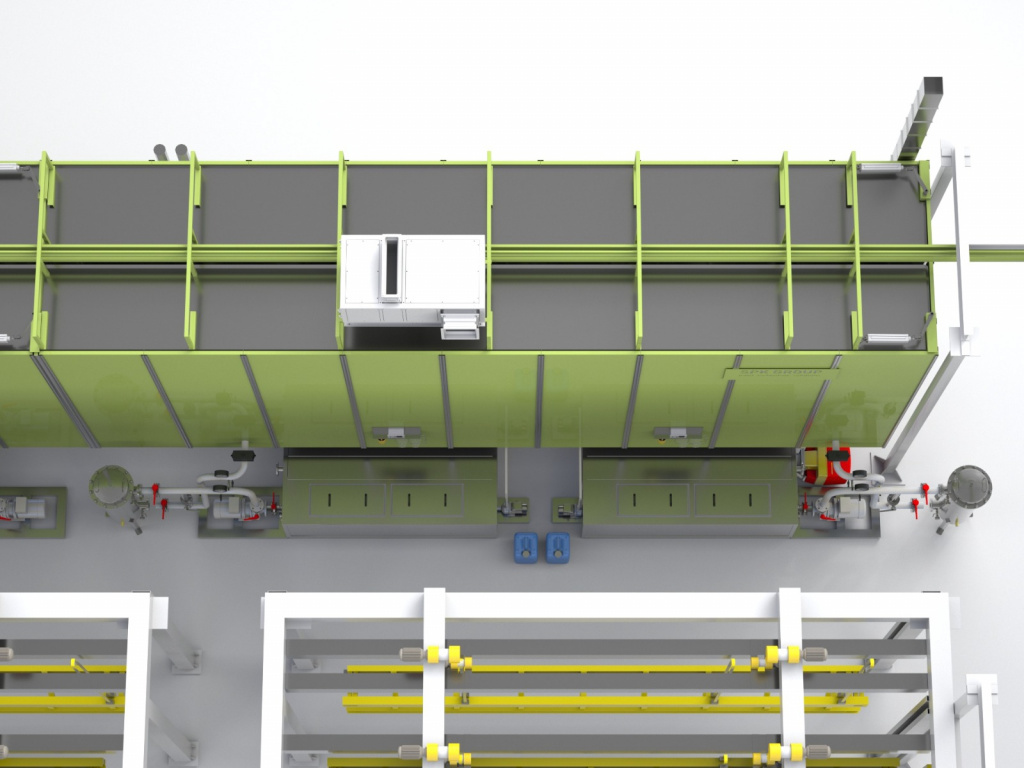

Зона очистки и химической обработки поверхности SPK-WB-6.2.4:

-

обработка поверхности обезжиривающим раствором, удаление оксидных пленок, фосфатирование для получение конверсионного слоя на поверхности для лучшего прилипания красящего состава;

-

промывка технической и деминерализованной водой после каждого этапа очистки;

-

рециркуляция химических растворов и промывочных вод;

-

теплообменники для подогрева растворов до температуры 40—65 °C;

-

автоматизированная система дозирования химических веществ;

-

автоматизированная система очистки ванн от масел и примесей;

-

вытяжная система с каплеулавливающими фильтрами защищает окружающее камеру внешнее пространство рабочей зоны цеха.

Зона очистки и деминерализации растворов:

-

удаление загрязняющих веществ при обратном осмосе очищает воду от солей жесткости, ионов натрия, нитратов, сульфатов, вирусов, бактерий, красящих веществ;

-

очищение отработанной воды до соответствующих санитарным требованиям значений.

Зона сушки от остатков влаги:

-

высыхание от остатков воды после мойки при выдерживании в сушильной печи при температуре 110—160 °C;

-

режим устанавливает оператор с панели управления;

-

система фальш покрытий внутренней поверхности камеры;

-

регулировка работы газовой горелки;

-

частотно-управляемые вентиляторы;

-

принудительная вытяжка через зонты вентиляционной системы.

Транспортный участок:

-

изделия перемещаются по камерам линии без потери заземления и без перевешивания;

-

автоматизированная система задаёт и контролирует цикл перемещения;

-

предусмотрен элеватор для подвешивания/снятия изделий;

-

буферные зоны для остывания, накопления, сбора в каретки для поперечного перемещения;

-

дополнительные устройства в зонах обработки для регулирования скорости до 2 м/мин и покачивания для лучшей обработки изделий;

-

скорость конвейера на транспортном участке до 8 м/мин.