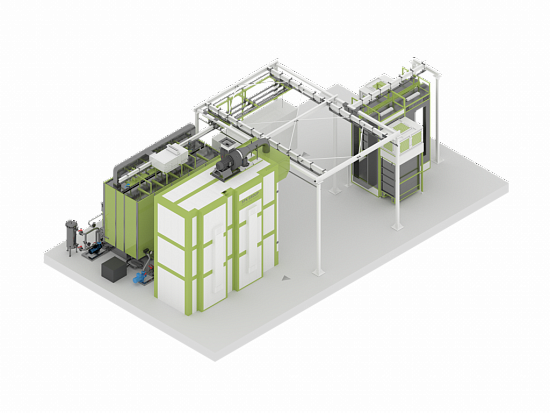

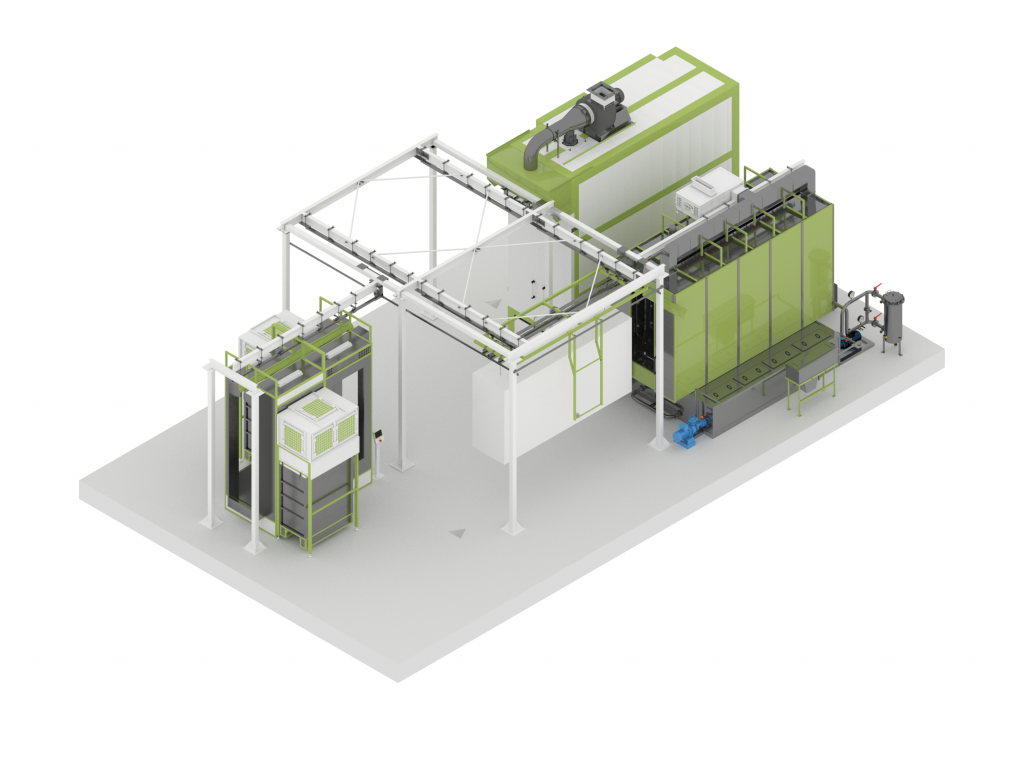

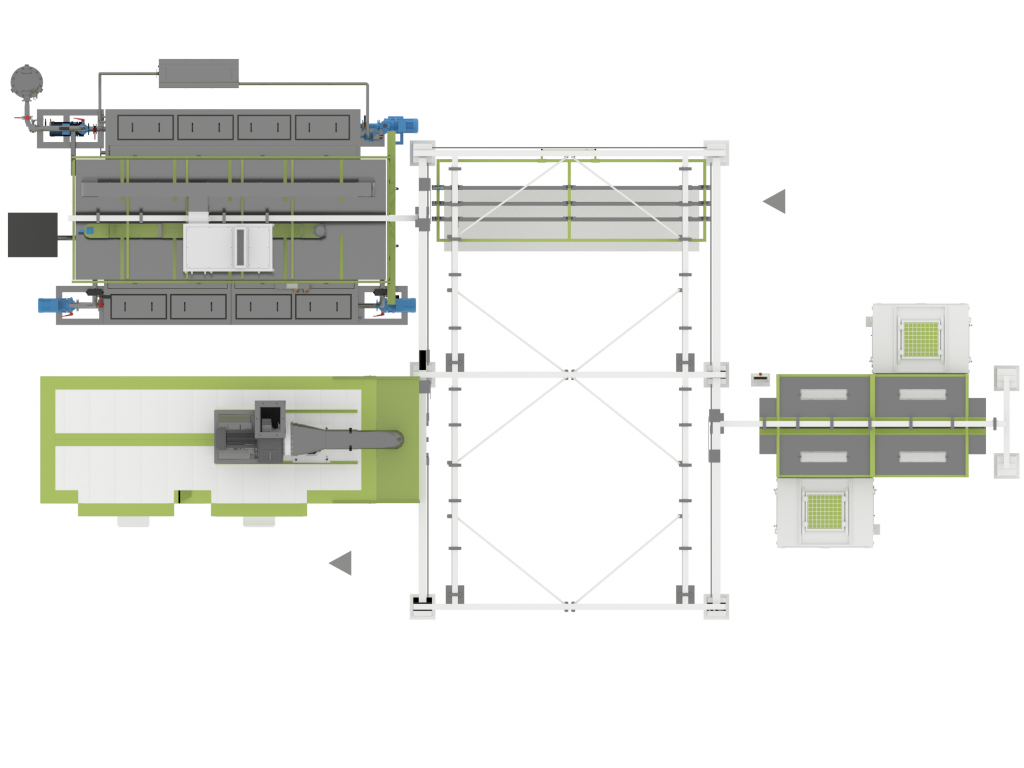

Линия порошковой окраски с ручной конвейерной системой для стройматериалов для компрессорного оборудования

SPK — камеры организованы в производственную линию, на которой наносится качественное порошковое покрытие на стройматериалы для компрессорного оборудования.

Выполняемые процедуры:

-

обработка в камере химической подготовки поверхности перед окрашиванием;

-

нанесение полимерного порошка;

-

отверждения полимерного порошка.

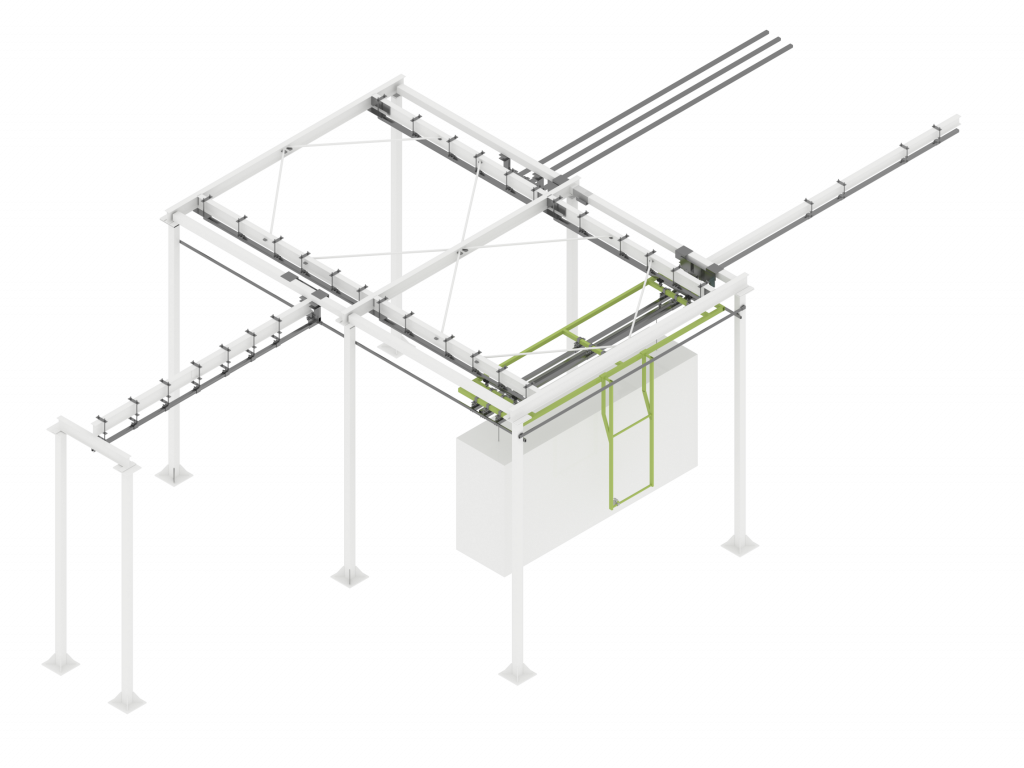

Для передачи изделий между камерами используется транспортная система верхнего типа. Изделия перемещаются между камерами без потери заземления и без перевешивания.

Тайминг операций:

-

завешивание на конвейер — 4 минуты;

-

обработка химическим раствором для обезжиривания/фосфатирования — 2 минуты;

-

промывка технической водой — 1 минута;

-

промывка деми водой — 1 минута;

-

между обработкой жидкими веществами даётся 1 минута на стекание раствора;

-

обработанное изделие сушится в течение 20 минут;

-

изделие остывает в течение 8 — 10 минут;

-

на изделие наносится порошковая краска, время нанесения краски — 35 минут;

-

нанесённая краска отверждается в камере полимеризации в течение 40 минут;

-

изделие остывает в течение 8 — 10 минут;

-

изделие снимается с конвейера в течение 4 минут.

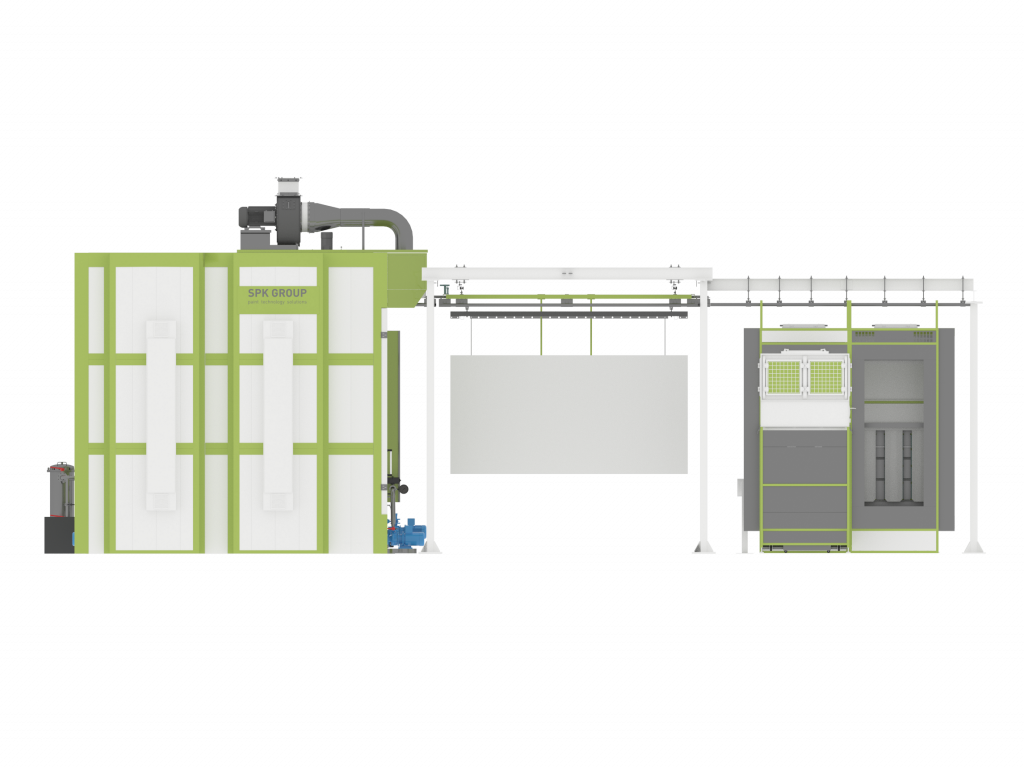

Описание камер:

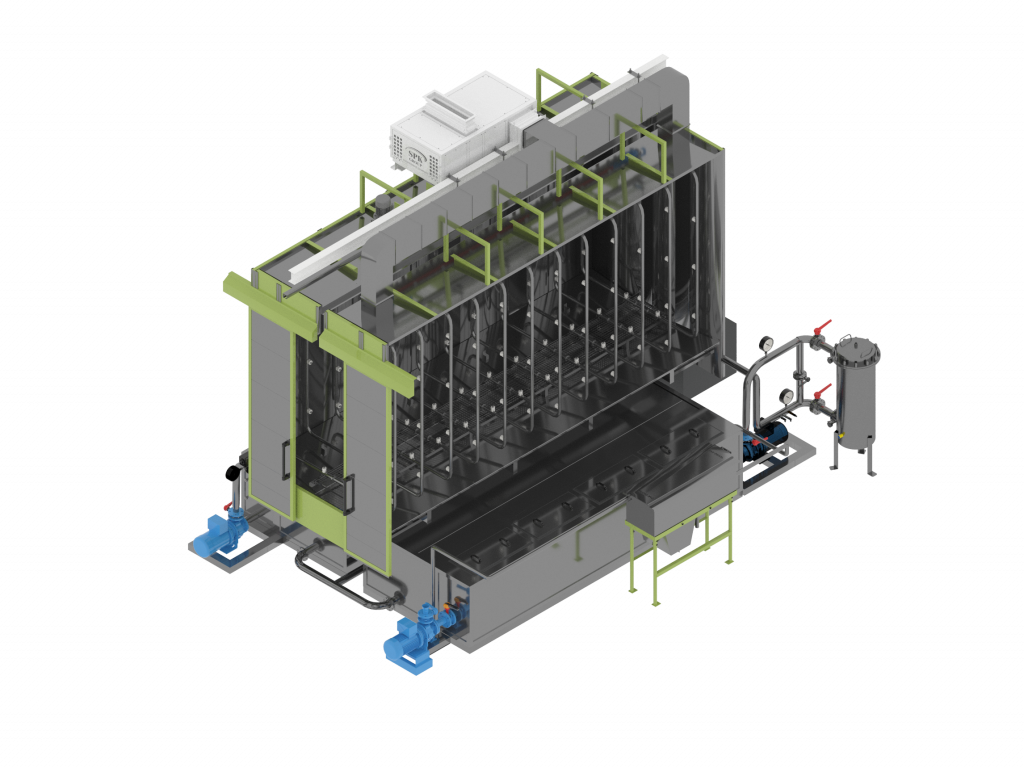

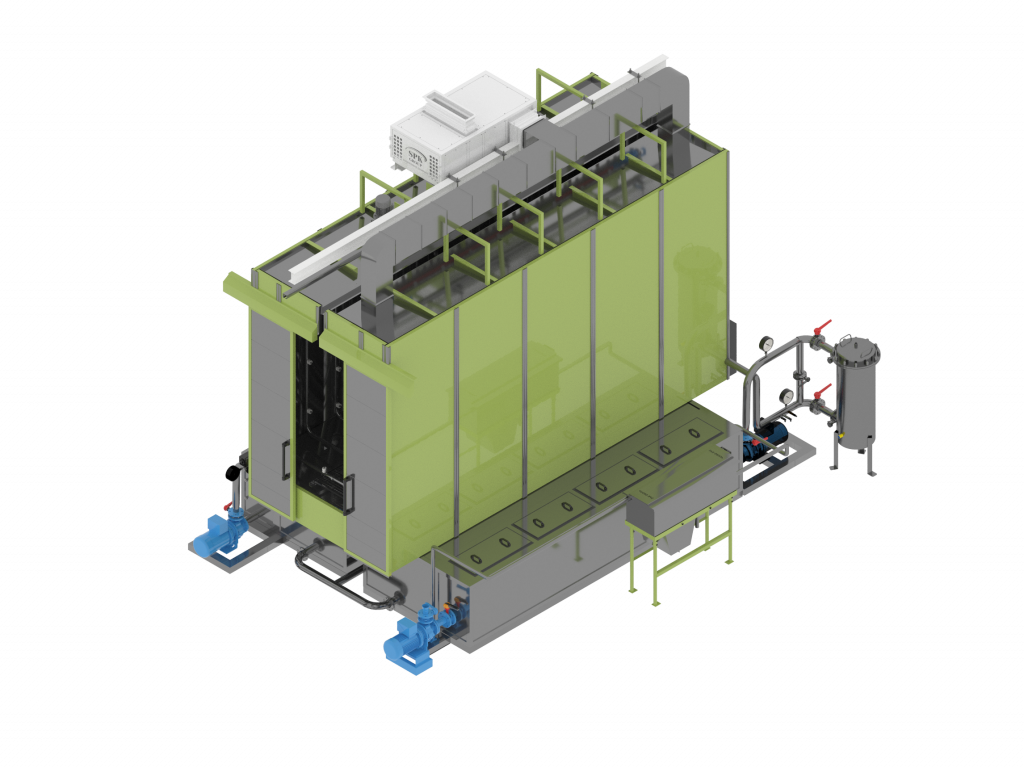

Камера химической подготовки сварена из нержавеющей стали, на входе и выходе установленные двери. Рабочие растворы в зоне обработки подогревается ТЭНами.

Загрязняющие масла и шламы из рабочих растворов удаляются маслоотделителем. Работа маслоотделителя основана на физических и химических свойствах жидкостей и масел. Для работы маслоотделителя установлена ёмкость объёмом 90 л, насосное оборудование мощностью 300 л/ч и напором 4,5 метра.

Очистка рабочих растворов с помощью маслоотделителя увеличивает срок жизни растворов, уменьшает время на техническое обслуживание камеры подготовки поверхности, экономит расходные материалы.

Сушка изделия после камеры обработки поверхности и отверждение краски после окрашивания производятся в печи сушки/полимеризации размером 4800 х 2000 х 5060 мм. Сушка/полимеризация производится с помощью циркуляционного вентилятора. Нагрев воздуха осуществляется ТЭНами.

На подготовленное изделия в камере окрашивания наносится полимерный порошок. Картриджная металлическая камера имеет два проёма для операторов, систему освещения, пневматическую обвязку для работы со сжатым воздухом, один обдувочный пистолет. Установлены 2 вентиляционных агрегата производительностью 12 000 м³/час. Скорость потока через проёмы 0,5 — 0,65 м/с обеспечивает качественное нанесение краски и удаление окрасочного опыла из рабочей зоны.

Не осевшая краска собирается фильтровальным блоком PFU с вертикальными патронными фильтрами высокой ёмкости. Использование системы рекуперации краски позволяет собрать 98-99 % процентов неосевшей краски. После фильтрации воздух выводится в цеховое пространство, собранная краска сбрасывается в специальный бункер для повторного использования.