Ручные линии порошковой окраски

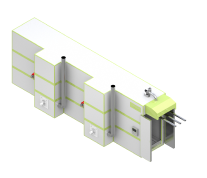

Ручная линия порошковой окраски - это технологический комплекс, состоящий из следующих агрегатов:

- Модуль подготовки поверхности

- Печь сушки

- Камера напыления порошковой краски

- Печь полимеризации

- Транспортная система

Линия или участок порошковой покраски представляет собой набор агрегатов, связанных между собой транспортной системой для перемещения окрашиваемых изделий по технологической цепочке.

Комплексные покрасочные линии включают в себя в полном цикле:

-

Подготовку поверхности (как правило в 90% случаев это струйный туннель промывки в 3 -5 стадий, ручные линии линии могут не комплектоваться агрегатом промывки (подготовки поверхности) или иметь камеру мойки и находящиеся в ней ручные распылительные установки

-

Сушку изделий после промывки,

-

Напыление порошковой краски

-

Полимеризацию порошковой краски

В зависимости от производительности покрасочные линии могут быть полностью автоматическими, полу-автоматическими (механизированными) или представлять из себя ручные участки. О них мы и остановимся более подробно.

Основные элементы ручной линии порошковой окраски

Модуль подготовки поверхности

Модуль подготовки поверхности предназначен для очистки поверхности перед покраской. Он представляет собой проходную туннельную или тупиковую камеру, состоящую из рабочей камеры струйной обработки и набора резервуаров, в которых содержатся технологические растворы и вода для промывки.

Процесс химической обработки в модулях как правило многостадийный.

Для каждой стадии химической обработки предусмотрен отдельный набор оборудования: ванна для раствора, система нагрева, фильтры, насосы, трубная обвязка.

Рабочая камера имеет двери для предотвращения выхода паров в цеховое пространство.

Основные функции модуля подготовки поверхности:

-

очистка поверхности деталей от загрязнений;

-

нанесение конверсионного слоя, который создает дополнительную защиту от подпленочной коррозии и улучшает адгезию краски с металлом.

Печь сушки

Печь сушки предназначена для сушки деталей после предварительной подготовки от влаги перед нанесением порошковых красок путём нагрева деталей до необходимой температуры и выдерживании при этой температуре. Состоит из сэндвич-панелей, между стенками которых содержится теплоизоляционный материал. Проем для загрузки изделий закрывается теплоизолированными дверями с установленным на них по периметру термостойким резиновым профилем и снабженными запорным механизмом.

Конструкция обеспечивает сохранение достигнутой температуры внутри камеры в течение заданного времени, не допуская нагрева наружных стенок и потерь тепловой энергии.

Основная функция печи сушки: полностью высушить изделия перед нанесением порошковой краски;

сохранить конверсионный слой (разрушается при слишком высокой температуре).

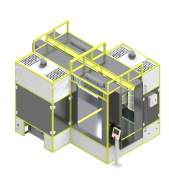

Камера напыления с рекуперацией на основе картриджных фильтров

Камера напыления предназначена для нанесения порошковой краски и отвечает всем требованиям, предъявляемым к технологическому процессу:

-

отсутствие выброса порошка в цеховое помещение;

-

практически 100 % улавливание, сбор и возврат не осевшей на изделие краски в технологический цикл;

-

безопасность в эксплуатации.

В ручной линии нанесение краски чаще всего осуществляется при помощи ручных электростатических пистолетов. Окраску выполняют квалифицированные маляры.

Главные функции камеры напыления:

- удержание порошково-воздушной смеси внутри рабочего объема - краска не должна выходить в цех;

- рекуперация краски, которая не осела на окрашиваемую деталь - именно эта функция выгодно отличает технологию порошковой окраски от жидкой.

Печь полимеризации

Печь полимеризации предназначена для формирования покрытий из порошковых полимерных красок путём нагрева окрашиваемых деталей с нанесённым порошком до температуры его полимеризации и выдерживании при этой температуре. Состоит из сэндвич-панелей, между стенками которых содержится теплоизоляционный материал. Проем для загрузки изделий закрывается теплоизолированными дверями с установленным на них по периметру термостойким резиновым профилем и запорным механизмом.

Конструкция обеспечивает сохранение достигнутой температуры внутри камеры в течение заданного времени, не допуская нагрева наружных стенок и потерь тепловой энергии.

Установка требуемой температуры и времени выдержки процесса полимеризации осуществляется с пульта управления.

Нагрев воздуха в печах полимеризации осуществляется различными способами. В зависимости от доступного энергоносителя это может быть электрический, газовый, дизельный, а также инфракрасный нагрев.

Основные функции печи полимеризации:

-

нагрев воздуха внутри рабочего объема печи;

-

поддержание заданной температуры на протяжении всего процесса отверждения покрытия;

-

обеспечение равномерного распределения температуры по всему рабочему объему.

Транспортная система

Транспортная система линии порошковой покраски представляет собой механизированное устройство, предназначенное для перемещения окрашиваемых деталей по технологическому процессу линии окраски. Состоит из системы поперечных направляющих, по которым перемещается каретка с продольными направляющими. Оператором вручную осуществляется продольно-поперечное перемещение изделий. Изделия подвешиваются на специальные траверсы, которые перемещаются по продольным направляющим по циклу окраски.

Основные функции транспортной системы:

- безопасное перемещение деталей между агрегатами линии и внутри них;

- фиксация каретки при стыковке с агрегатами линии;

- протяжка траверс через агрегаты (например, камеру напыления краски).

Порошковая покраска все активнее используется на разных производствах: больших и малых. Зачастую все начинается с ручной окраски. Но в любой компании рано или поздно возникает вопрос: стоит ли устанавливать автоматическую линию.

Окрашиваемая деталь должна пройти все этапы подготовки, покраски и полимеризации покрытия. И для этого нужен человек, выполняющий эти функции. Или автоматическая линия покраски, которая самостоятельно произведет все необходимые действия.

Ручная покраска

Порошковая краска — экологичная и безвредная. Потому работать с ней намного удобней, приятней и безопасней, нежели с жидкой краской, но ручная линия порошковой окраски все равно требует от маляра профессиональности и осторожности в работе.

Маляр должен полностью очистить деталь, произвести обезжиривание, фосфатирование или пассивирование.

Далее изделие высушивается и начинается этап нанесения порошка. Маляр должен распылить специальным пистолетом порошок на деталь в камере напыления. Очень важно, чтобы маляр контролировал слой краски, расстояние пистолета до изделия и количество порошка, который проходит систему рекуперации и попадает снова в пистолет.

После нанесения порошка на деталь, она отправляется в печь полимеризации. Маляр выставляет необходимое для запекания время и температуру. Затем изделия необходимо достать. Делать это надо осторожно, поскольку температура в печи очень высокая.

Также важно помнить о спецодежде. Она должна защищать глаза, руки и ноги маляра.

Специальные компоненты

- Чтобы свести к минимуму износ цепи и тележек, можно использовать блок смазки. Это устройство с автоматическим управлением смазывает такие детали, как звенья цепи и подшипники, с заданным интервалом.

- По запросу доступны специальные системы, такие как подъемно-откидные секции, передаточные цепи и станции вращения изделий.

- Специализированные решения, позволяющие использовать крановые системы для погружных ванн, которые могут забирать изделия с носителей и после завершения процесса погружения завешивать их обратно на носители.